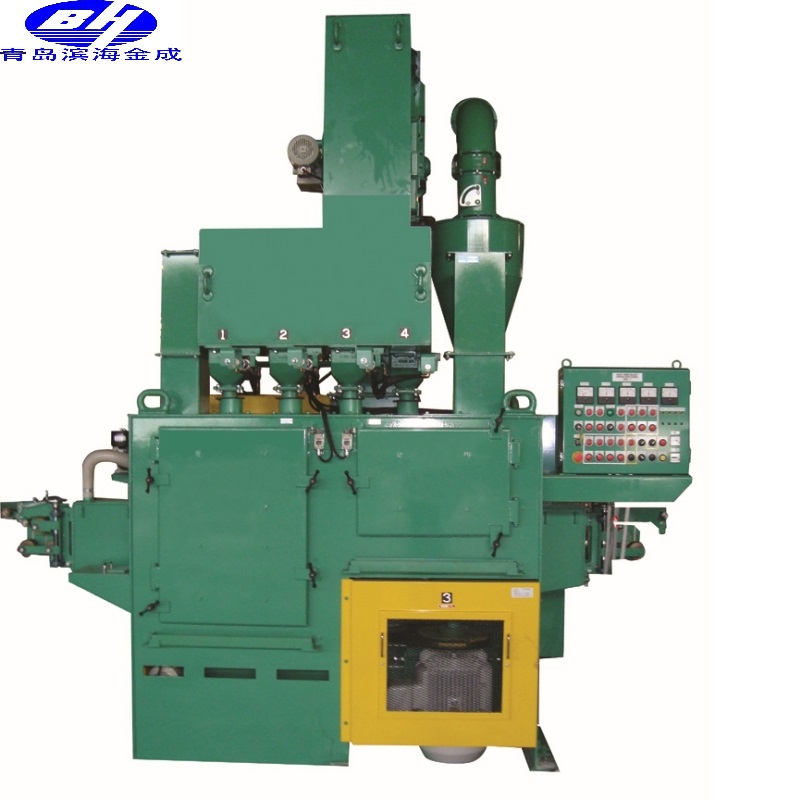

Машина для дробеструйної обробки з поворотним барабаном серії QGT

1. Застосування:

Застосовується для очищення поверхні різних типів штампувальних деталей, дрібних і середніх виливків, поковок, металовиробів, труб тощо.

Діаметр перекидного барабана: 1000 мм

Розміри обладнання: 3972 мм x 2600 мм x 4800 мм (довжина x ширина x висота)

Максимальна вага очищеної заготовки: 25 кг

Максимальна вантажопідйомність: 300 кг

Ефективність виробництва: 300-800 кг/год

2. Особливості:

Від введення продукту до вивантаження продукту після дробеструйної обробки все обробляється в автоматичному режимі.

Основні характеристики цієї машини наступні:

(1) Висока ефективність і однорідність.

Завдяки використанню роликового механізму барабан не тільки обертається, але й трясеться вгору і вниз під час роботи сталевого дробу.Тому продукти в барабані перемішуються без ударів, а сталева дробовка рівномірно прострілюється.

(2) Маленькі шматочки та тонкостінні шматочки також дуже підходять.

Прибиральна кімната виготовлена з роликовою конструкцією;Всі види дрібних виливків;поковки;штамповані деталі, які можуть застрягти в інших видах дробеструйної машини, також можна обробляти.

3. Принцип роботи:

Спочатку починають послідовно виконуватися підготовчі роботи, тобто система пиловловлення, сепаратор, елеватор, спіральний барабанний сито, система обертання барабана тощо, обладнання готове до роботи.

По-друге, завантажте заготовку в передній бункер, заготовка потрапляє в барабан через підйом і скидання бункера, затвор автоматично закривається гідравлічним циліндром.

По-третє, активується головка крильчатки, яка встановлена на затворі, і засувний клапан автоматично відкривається, щоб почати очищення заготовки.

Заготовка злегка обертається разом з барабаном, злегка коливаючись вперед-назад для рівномірного отримання сталевого дробу, щоб видалити оксид, зварювальний шлак, іржу та бруд на поверхні заготовки, доки не буде досягнуто час дробеструйної обробки, затвор дробу і головка крильчатки закриті.

Після затримки ПЛК сталеві дроби, змішані з заготовкою, повністю витікають з валика, дверцята відкриваються автоматично, і ролик повільно скидає заготовку.

Потім повторюйте цей процес до завершення роботи і зупиніть по порядку.

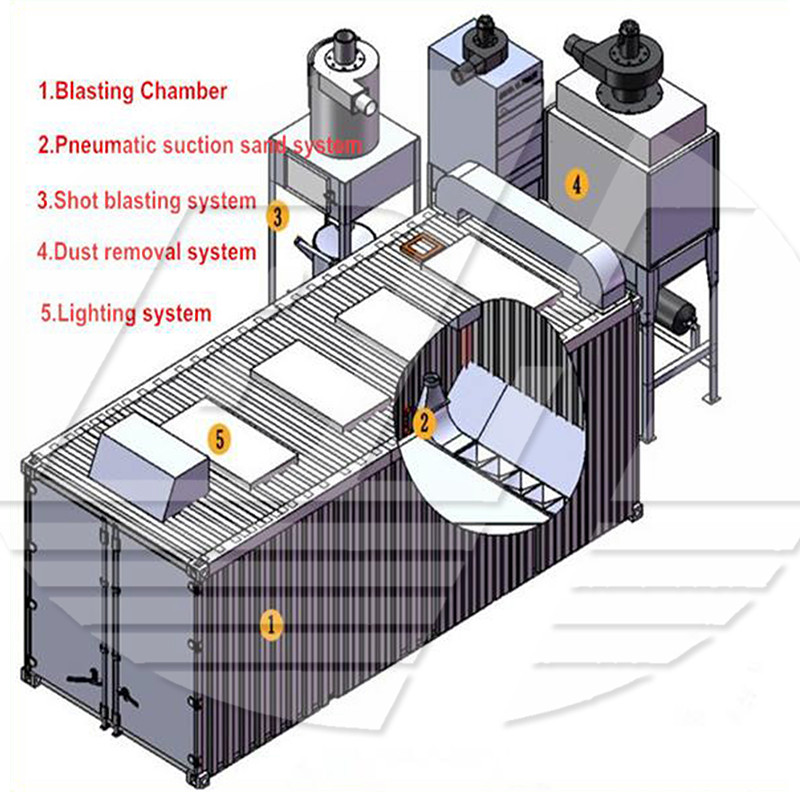

4.Склад та основні характеристики:

Нахильний барабан:

① Барабан виготовлений з прокатаної високоякісної сталі Mn13 з високою марганцівкою товщиною 10 мм, термін служби може досягати 1-2 років.

② У порівнянні з традиційним обладнанням, воно зменшує зношування деталей, економить час і гроші на технічне обслуговування та ремонт, а також значно знижує витрати на використання та технічне обслуговування.

③ Корпус барабана - це 10-мм пластина з високоякісної вуглецевої сталі;і діаметр отворів в барабані 6 мм.

шнековий конвеєр:

① 1 гвинтовий конвеєр, який розташований у верхній частині камери дробеструйної обробки, використовується для транспортування матеріалів змішувача до сепаратора.Для приводу цього шнекового конвеєра використовується один високопродуктивний мотор-редуктор.

② Інший набір шнекових конвеєрів розташований у нижній частині приміщення для дробеструйної обробки та є загальним двигуном з ковшовим елеватором.

③ Спіральні леза виготовлені зі зносостійкої сталі (Mn16).

Ковшовий елеватор:

① Максимальна пропускна здатність ковшового елеватора становить 30 т/год, яка використовується для підйому змішувачів до сепаратора.

② Ковшовий елеватор виготовлений із точно зварених сталевих пластин і може бути розібраний на частини.З вікнами для технічного обслуговування та огляду, які легко ремонтувати.

③ Один приводний двигун розташований у верхній частині ковшового елеватора, який використовується як джерело живлення.

④ Система включає: 2 точно оброблені колеса, 1 кришку ковшового елеватора, 1 високоефективний зносостійкий ремінь і кілька бункерів.

роздільник:

① В основному використовується для відокремлення кваліфікованої сталевої дроби, зламаної сталевої дроби та пилу.

② Зварена конструкція, всередині є кілька добре сконструйованих осередків для напрямних вітрів.Спереду є дверцята, що відкриваються для щоденного спостереження та обслуговування.

③ Багатоступінчаста перегородка, регульована.Використовується для регулювання рівномірності піщаної завіси.

④ До бункера підключено наступне.Після сортування кваліфікована сталева дробина проходить через бункер для зберігання, готова до повторного використання.

Система розподілу сталевого дробу:

① Засувний клапан, керований циліндром, використовується для управління подачею сталевого дробу на велику відстань.

② Ми можемо відрегулювати болти на контролері дробу, щоб отримати необхідну кількість дробеструйної обробки.

③ Ця технологія розроблена нашою компанією самостійно.

Головка крильчатки в зборі:

① Незалежно розроблений і виготовлений нашою компанією, який відповідно до характеристик обладнання має особливості надзвичайно високої продуктивності динамічного балансу, ідеальної продуктивності пострілу та зручного обслуговування.

② Одне робоче колесо, 8 високотвердих, зносостійких і високохромованих лопатей, що підключаються безпосередньо, встановлені на крильчаті;орієнтуюча втулка і розподільне колесо, які відповідно керують напрямком пострілу і попередньо прискореним пострілом.

③ Корпус головки робочого колеса виготовлений з високозносостійкого матеріалу, а внутрішня стінка прикріплена зносостійкою сталевою пластиною, яку легко замінити.

④ Основний технічний параметр головки робочого колеса:

Розмір робочого колеса: 380 мм

Лезо: 8 шт

Крильчатка: дводискова технологія ущільнення Вентурі

Потужність двигуна: 22 кВт / спеціальний двигун для вибухових робіт

Максимальна початкова швидкість сталевого дробу: 70 м/с

Максимальний потік сталевого дробу: 200 кг / хв

Для регулювання сили дробеструйної обробки можна використовувати технологію регулювання швидкості перетворення частоти.

Гідравлічна система завантаження:

① Гідравлічна система - це незалежний інтегрований пристрій передачі потужності, який перетворює механічну або електричну енергію в обертову силу, а потім частина насоса, яка перетворює обертову силу в енергію рідини.Секція клапана оснащена двома портами циліндрів, які є інтерфейсом трубопроводу приводу.

② Гідравлічна система складається з двигуна, насоса, електромагнітного напрямного клапана, зворотного клапана контролю масла, запірного клапана дросельної заслінки, поштової скриньки тощо

③ Увімкнення та вимкнення електромагніту (два електромагніти електромагнітного направляючого клапана не можуть заряджатися одночасно), можуть здійснювати різні дії окремо.

④ Регулюючи дросельну заслінку, щоб відрегулювати її швидкість або закрити дію приводу.

⑤ Ця система використовує протизносну гідравлічну олію 46 #.

⑥ Найбільш підходяща робоча температура всієї гідравлічної системи - 30-55 ℃, коли температура масла занадто висока, її слід вимкнути та перевірити причину лихоманки.

⑦ Основні технічні параметри гідравлічної системи:

Об'єм паливного бака: 80 л

Потужність двигуна: 5,5 кВт

Номінальний тиск: 16 МПа

Номінальний потік: 20 л / хв

Автоматична система різання:

① Набір автоматичного заготівельного механізму, де заготовки виводяться з вибухової камери і потрапляють на автоматичний заготівлюючий механізм, а потім через конвеєрну стрічку в раму прийому матеріалу.(Розміри: 1200X600X800).

② Використовує гумову конвеєрну стрічку, яка може ефективно запобігати зіткнення деталей один з одним і відігравати хорошу захисну роль.

③ На оригінальній основі ремінь для заглушення додатково подовжений на 1750 мм в довжину і 600 мм в ширину.

Система пилозбірника (система пилозбірника картриджного типу Дональдсона):

① Інтегрований дизайн, інтегрований на задній панелі хоста.

② Всередині є 6 картриджів для пилового фільтра.

③ Оснащений набором вторинного фільтруючого пристрою.Підходить для викидів всередині приміщень, викиди пилу 5 мг / м3.

④ За допомогою пристрою автоматичного очищення зворотним відведенням ви можете встановити інтервал часу зворотного відпрацювання.

⑤ Оснащений інструментом виявлення заміни фільтрувального картриджа, який може підказати оператору, коли замінити картридж фільтра.

⑥ Повітряний отвір пилозбірника обладнано заслінкою.Обсяг повітря можна регулювати відповідно до використання обладнання.

⑦ Основні технічні параметри:

Потужність вентилятора: 5,5 кВт

Об'єм повітря пилозбірника: 5000 м3 / год

Викид пилу: ≤5 мг / м3

Електрична система управління:

① Шафа управління:

② Трифазний змінний струм основного джерела живлення: 400 В ± 10%, 50 Гц ± 2%

③ Керуюча напруга: DC24V, 50Hz ± 2%

④ У шафі управління встановлено лампу освітлення, дверцята вмикаються, а двері вимикаються.

⑤ Оснащений зоною зберігання даних обладнання.

⑥ Панель оснащена індикаторною лампою для перевірки нормальної роботи кнопки та виявлення в будь-який момент.

⑦ У нижній частині є три кольорові індикатори: червоне світло блимає для статусу несправності, жовте блимає для статусу обслуговування, зелене блимає для руки.

⑧ Динамічний стан, зелене безперервне світло вказує, що верстат знаходиться в нормальному робочому стані, або звукова та світлова сигналізація.

⑨ Для керування всім пристроєм використовується 10-дюймовий кольоровий сенсорний екран.

5. Тестові елементи та стандарти:

Це обладнання перевірено відповідно до «Технічних умов для дробеструйної машини «прохідного» типу» (№: ZBJ161010-89) та відповідних національних стандартів Міністерства стандартів.

Наша компанія має різноманітні інструменти для вимірювання та тестування.

Основні предмети тестування наступні:

A. Головка робочого колеса:

① Радіальне биття корпусу робочого колеса ≤0,15 мм.

② Вихід торця ≤0,05 мм.

③ Тест динамічної рівноваги ≤18 Н.мм.

④ Підвищення температури корпусу основного підшипника на холостому ходу протягом 1 години ≤35 ℃.

B. Роздільник:

(1) Після розділення кількість відходів, що містяться в кваліфікованій сталевій дробі, становить ≤0,2%.

(2) Кількість кваліфікованої сталевої дроби в відходах становить ≤1%.

(3) Ефективність поділу пострілу;відрив піску не менше 99%.

C. Система видалення пилу:

① Ефективність видалення пилу становить 99%.

② Вміст пилу в повітрі після очищення становить менше 10 мг / м3.

③ Концентрація викидів пилу менше або дорівнює 100 мг / м3, що відповідає вимогам JB / T8355-96 і GB16297-1996 «Комплексні стандарти викидів забруднюючих речовин у повітря».

D. Шум обладнання

Він нижчий за 93 дБ (A), зазначений у JB / T8355-1996 «Стандарти в галузі машинобудування».

6.RAQ:

Щоб надати найкращі рішення для ваших продуктів, повідомте нам відповіді на наступні запитання:

1. Які продукти ви хочете обробити?Краще покажіть нам свою продукцію.

2.Якщо потрібно обробити багато типів виробів, який найбільший розмір заготовки?Довжина ширина висота?

3.Яка вага найбільшої заготовки?

4. Яку ефективність виробництва ви хочете?

5. Чи є інші спеціальні вимоги до машин?